高温环境会通过元器件参数漂移、信号失真、结构变形、干扰增强四大路径影响电能质量在线监测装置的精度,核心是高温破坏了装置 “信号采集 - 处理 - 计算” 全链条的稳定性,不同精度等级(A 级 / S 级)、元器件选型的装置受影响程度差异显著。以下是具体影响维度、原理及典型表现:

一、核心采集元器件:参数漂移直接导致测量偏差

装置的 “电压 / 电流采集单元” 是精度的基础,高温下核心元器件(ADC、传感器、基准源)的参数会偏离设计值,直接引入误差:

1. 模数转换芯片(ADC):线性度与分辨率下降

ADC 是 “模拟信号转数字信号” 的核心,高温下其线性误差、偏移误差、噪声水平会显著恶化:

原理:ADC 的核心是 “比较器 + 电容阵列”,高温会导致电容容值漂移(如陶瓷电容容值变化 ±5%@85℃)、比较器阈值电压偏移(典型偏移 0.5mV~2mV@70℃),破坏 “输入电压与数字输出” 的线性对应关系;

具体影响:

电压测量:A 级装置常温下电压精度 ±0.2%,高温 70℃时可能升至 ±0.5%,如实际电压 10kV,测量值可能偏差 50V;

电流测量:ADC 噪声增大导致小电流测量误差剧增(如 1A 以下电流,误差从 ±0.5% 升至 ±2%),无法准确监测轻载工况。

2. 电流 / 电压传感器(CT/PT、霍尔传感器):比差与角差增大

传感器负责 “大信号缩小”(如 CT 将 1000A 转为 5A),高温下其磁芯特性、线圈电阻会变化,导致比差(幅值误差)、角差(相位误差) 超标:

电流传感器(CT / 霍尔):

原理:CT 的铁芯(如硅钢片)高温下磁导率下降(70℃时磁导率降低 10%~15%),导致励磁电流增大,比差从常温 ±0.2% 升至 ±0.8%;霍尔传感器的霍尔元件高温下灵敏度漂移(典型漂移 0.1%/℃),70℃时灵敏度下降 7%,电流测量值偏小 7%;

电压传感器(PT / 分压电阻):

原理:PT 的绕组电阻高温下增大(铜电阻温度系数 0.004/℃,70℃时电阻增大 28%),导致分压比变化,电压比差从 ±0.1% 升至 ±0.5%;

典型表现:某工厂 CT 常温下测量 100A 电流显示 99.9A,高温 70℃时显示 99.2A,偏差 0.8A,超出 A 级装置 ±0.2% 的精度要求。

3. 基准电压源:参考基准漂移,全系统精度受牵连

基准电压源为 ADC、传感器提供 “标准参考电压”(如 2.5V、5V),高温下其输出电压漂移会导致所有依赖基准的测量值整体偏移:

原理:工业级基准源(如 ADI 的 ADR4525)常温下漂移 ±5ppm/℃,高温 70℃时累计漂移 ±350ppm(即 0.035%),若基准电压从 2.5V 漂移至 2.500875V,ADC 的所有测量值会整体偏大 0.035%;

关键影响:基准漂移是 “系统性误差”,而非随机误差,会导致电压、电流、功率等所有指标的测量值同比例偏差,且无法通过软件校准完全消除(除非内置温度补偿电路)。

二、无源元器件:参数变化导致信号滤波与分压失真

电阻、电容、电感等无源元器件是 “信号调理电路” 的核心,高温下其参数变化会破坏电路的滤波、分压功能,导致采集到的信号失真:

1. 电阻:阻值变化破坏分压 / 分流精度

原理:普通金属膜电阻的温度系数为 ±100ppm/℃,高温 70℃时阻值变化 ±0.7%(如 10kΩ 电阻变为 10070Ω);分压电路中(如电压采集的分压电阻),阻值变化会导致分压比偏离设计值,直接引入电压测量误差;

示例:某装置电压采集采用 “1MΩ+1kΩ” 分压(分压比 1001:1),高温下 1MΩ 电阻变为 1.007MΩ,分压比变为 1008:1,实际 10kV 电压被测量为 10.07kV,偏差 70V。

2. 电容:容值漂移导致滤波效果下降,噪声增大

原理:电解电容高温下容值衰减(如 105℃电解电容在 70℃时容值衰减 10%~15%),陶瓷电容(X7R 材质)容值随温度漂移 ±15%@-55℃~85℃;滤波电路中容值变化会导致 “截止频率偏移”,无法有效滤除电网中的高频噪声(如变频器产生的 10kHz 噪声);

具体影响:噪声信号混入采集信号后,ADC 会将噪声误判为有效信号,导致电压 / 电流的 “有效值测量波动增大”(如实际电压 220V,测量值在 218V~222V 间波动,远超常温 ±0.5V 的波动范围)。

3. 电感:磁芯损耗增加,谐波测量精度下降

原理:电感的磁芯(如铁氧体)高温下磁滞损耗、涡流损耗增大,导致电感的 “Q 值(品质因数)下降”,影响谐波滤波电路的选择性;谐波分析时,无法准确分离不同次数的谐波(如 5 次与 7 次谐波叠加),导致谐波畸变率(THD)测量偏差;

典型表现:常温下 THD=3.2% 的电网信号,高温 70℃时因电感滤波失效,测量 THD=4.5%,偏差 1.3 个百分点,超出 GB/T 14549 规定的 4% 限值,导致误报。

三、信号处理与计算单元:运算精度下降,数据处理延迟

CPU、FPGA 等核心运算芯片负责 “数据校准、谐波分析、功率计算”,高温下其运算稳定性下降,可能引入计算误差或延迟:

1. CPU/FPGA:运算逻辑偏差,复杂算法精度降低

原理:高温会导致芯片内部晶体管开关速度下降(70℃时速度降低 15%~20%),甚至出现 “逻辑翻转错误”(如将 “1” 误判为 “0”);谐波分析的 FFT 算法、功率计算的积分算法对运算精度要求高,逻辑错误会导致计算结果偏差;

具体影响:

谐波分析:FFT 算法对 “采样点数、窗函数” 敏感,高温下采样时钟漂移(如 25MHz 时钟变为 24.8MHz),导致频率分辨率下降,5 次谐波(250Hz)可能被误判为 4.9 次(245Hz),幅值计算偏差 ±5%;

功率计算:有功功率需通过 “电压 × 电流 × 功率因数” 计算,电流相位角因传感器角差增大而偏差(如实际相位角 30°,测量为 32°),导致功率计算偏差 ±3%(P=UIcosφ,cos32°=0.848,cos30°=0.866,偏差 2.1%)。

2. 数据存储与传输:临时数据丢失或失真

原理:高温下 SRAM(缓存)的保持电压升高,若供电电压稳定(如 3.3V),可能导致临时存储的数据(如采样数据缓存)丢失;SPI/I2C 通信总线的传输速率下降,数据传输过程中出现 “位错误”,导致处理单元接收的原始数据失真;

典型表现:某装置高温下缓存的 10 组采样数据中,2 组数据丢失,3 组数据位错误,最终计算的电压有效值偏差 ±1%,且数据波动频繁(如 10kV 电压在 9.9kV~10.1kV 间跳变)。

四、结构与环境:接触不良与外部干扰加剧精度恶化

高温不仅影响元器件本身,还会通过 “结构变形”“外部干扰增强” 间接放大精度偏差,属于 “二次影响” 但危害显著:

1. 结构变形:接线端子接触不良,引入额外电阻

原理:装置外壳、PCB 板、接线端子(如铜端子)高温下热胀冷缩(铜的线膨胀系数 16.5ppm/℃,70℃时 10cm 端子伸长 0.01155mm),导致端子接触压力减小,接触电阻增大(常温接触电阻<10mΩ,高温下增至 100mΩ 以上);

具体影响:电流采集回路中,接触电阻会分压(如 100A 电流通过 100mΩ 电阻,分压 10V),导致电流测量值偏小(实际 100A,测量为 99A),且接触电阻随温度波动,误差呈随机性(忽大忽小)。

2. 外部干扰增强:高温加剧电磁干扰与湿度影响

电磁干扰(EMI):高温环境常伴随强干扰源(如变频器、电弧炉),高温下干扰源的噪声幅值增大(如变频器开关噪声从 50mV 增至 80mV),且装置内部屏蔽层(如铝箔屏蔽)的屏蔽效能下降(高温导致屏蔽层接地电阻增大),更多干扰信号混入采集回路;

湿度耦合:高温若伴随高湿(如南方夏季户外,温度 60℃+ 湿度 80%),PCB 板的绝缘电阻下降(常温绝缘电阻>100MΩ,高温高湿下降至 10MΩ),导致漏电电流增大(如 10μA 漏电电流通过 1MΩ 电阻,分压 10V),影响小信号(如 mA 级电流)的测量精度。

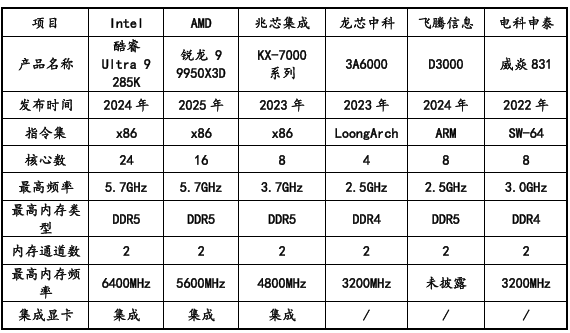

五、不同精度等级装置的高温耐受差异

A 级(高精度)与 S 级(普通精度)装置因元器件选型、温度补偿设计不同,高温下精度衰减程度差异显著,具体对比如下:

| 装置精度等级 | 核心元器件选型 | 常温精度(电压) | 70℃高温精度(电压) | 高温下精度衰减幅度 | 关键抗高温设计 |

|---|---|---|---|---|---|

| A 级(工业级) | 宽温 ADC(-40℃~85℃)、低温漂基准源(±5ppm/℃) | ±0.2% | ±0.35%~±0.4% | 75%~100% | 内置温度补偿电路、热管散热、工业级电阻电容 |

| S 级(商用级) | 商用 ADC(0℃~70℃)、普通基准源(±20ppm/℃) | ±0.5% | ±1.0%~±1.5% | 100%~200% | 无温度补偿、被动散热、商用级元器件 |

六、缓解高温精度影响的核心措施

元器件选型:优先选用 “工业级宽温元器件”(-40℃~85℃),如 ADC 选 TI 的 ADS1278(宽温)、基准源选 ADI 的 ADR4550(±2ppm/℃),电阻选金属箔电阻(温度系数 ±5ppm/℃);

温度补偿:装置内置 “温度传感器 + 软件补偿算法”,实时监测 ADC、基准源的温度,通过算法修正漂移误差(如基准电压每漂移 1ppm,软件对应修正测量值 0.0001%);

散热优化:采用 “热管 + 风扇” 组合散热,将内部温度控制在 55℃以内(元器件安全温度上限),避免局部热点(如 CPU 表面温度≤60℃);

定期校准:高温季节前(如夏季)对装置进行 “现场校准”,使用标准信号发生器(如福禄克 5520A)校准电压、电流、谐波精度,消除累积误差。

总结

高温对装置精度的影响是 “全链条、多维度” 的,从前端采集的 ADC、传感器,到中端的无源元器件,再到后端的运算芯片,均会因高温出现参数漂移或功能异常,最终导致测量偏差。核心应对思路是 “源头控制(选宽温元器件)+ 过程补偿(温度算法)+ 环境优化(散热)”,确保高温下元器件工作在安全温度范围,参数漂移被有效抑制。

审核编辑 黄宇