X光检测设备官网:https://www.rayonndt.com/

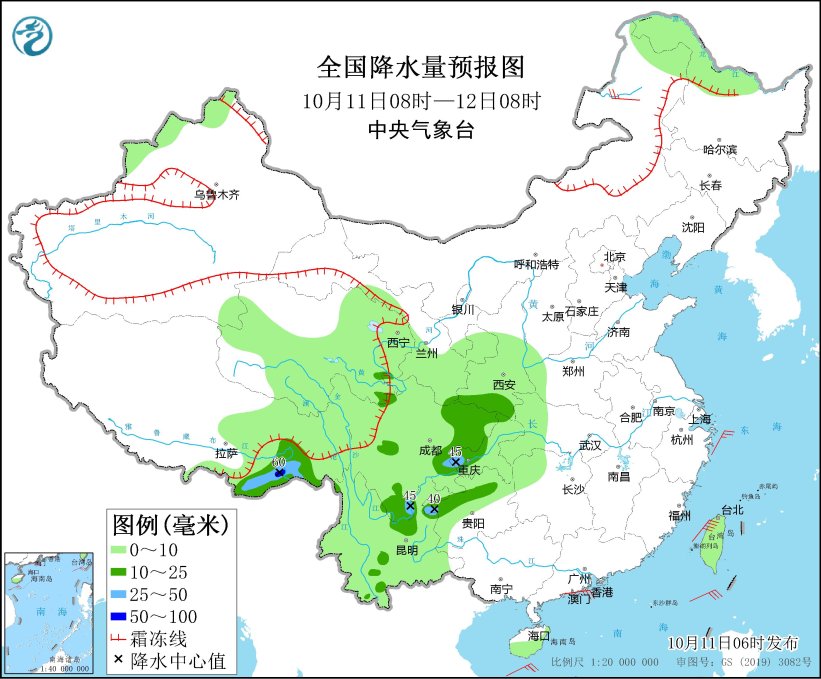

电子元器件 X 光检测设备技术解析

电子元器件 X 光检测设备是基于 X 射线穿透成像原理,用于对电子元器件内部结构、缺陷及焊接质量进行非破坏性检测的专用设备。随着电子元器件向小型化、高密度、高集成度发展,传统外观检测已无法满足质量控制需求,X 光检测设备成为电子制造领域不可或缺的核心质检工具。

一、核心技术原理

电子元器件 X 光检测的核心原理基于X 射线穿透衰减特性和数字化成像技术:

X 射线产生与穿透:设备通过高压发生器激励 X 射线管产生 X 射线,X 射线穿过电子元器件时,不同密度的材料(如金属引脚、焊点、塑料封装、硅片等)对 X 射线的吸收能力不同(密度越高吸收越强),导致穿透后的 X 射线强度存在差异。

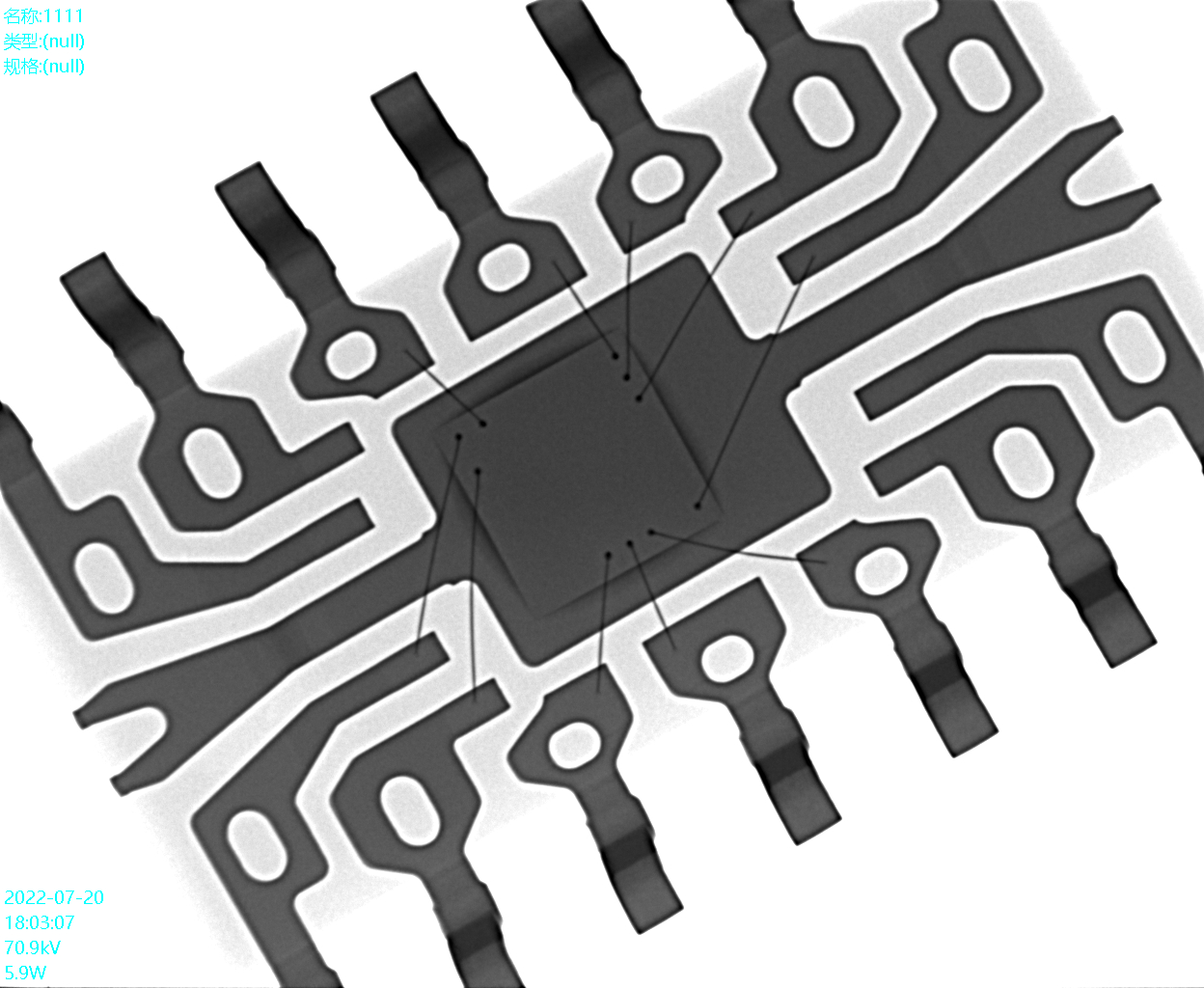

成像转换:穿透后的 X 射线被探测器(如 CCD、CMOS 或平板探测器)接收,转换为电信号,再通过模数转换生成数字化图像。图像中,高密度区域(如焊点、金属)表现为较暗区域,低密度区域(如空洞、间隙)表现为较亮区域。

缺陷识别:通过分析图像中灰度分布、形状、尺寸的异常,判断元器件内部是否存在缺陷(如虚焊、空洞、裂纹、异物、结构偏移等)。

二、核心技术组成

电子元器件 X 光检测设备的技术性能由多个关键子系统共同决定,各子系统的技术水平直接影响检测精度和效率。

(一)X 射线发生系统

X 射线发生系统是设备的 “光源”,其性能决定了穿透能力和成像清晰度:

X 射线管:核心部件,分为开放式管和封闭式管。开放式管可调节靶材(如钨靶、钼靶)和灯丝,寿命较长(通常数千小时),适合高分辨率检测;封闭式管成本较低,寿命较短(数百小时),适合入门级设备。

高压发生器:提供稳定的高压(通常 10-160kV)和电流(0.1-5mA),控制 X 射线的能量和剂量。高压稳定性直接影响图像噪声,高精度发生器可降低图像灰度波动。

射线防护装置:通过铅屏蔽、防护外壳等设计,确保设备周围辐射剂量符合安全标准(通常要求≤1μSv/h),保障操作人员安全。

(二)成像探测系统

成像探测系统负责将穿透后的 X 射线转换为数字图像,是决定分辨率的核心:

探测器类型:

CCD/CMOS 探测器:通过闪烁体(如 CsI、GOS)将 X 射线转换为可见光,再由 CCD/CMOS 芯片接收。优势是分辨率高(可达微米级),适合小型元器件检测;

平板探测器:分为直接转换(非晶硒)和间接转换(非晶硅 + 闪烁体),响应速度快、成像面积大,适合大面积 PCB 板或组件检测。

分辨率指标:包括空间分辨率(单位 lp/mm 或 μm)和灰度分辨率(通常 12-16 位,即 4096-65536 级灰度)。空间分辨率越高,越能识别微小缺陷(如 5μm 以下的焊点空洞)。

成像速度:探测器的帧率(fps)决定成像速度,高帧率探测器可配合运动系统实现实时动态检测,提升效率。

(三)机械传动与定位系统

该系统负责带动被测元器件或 X 射线 / 探测器模组运动,实现多视角、多角度检测:

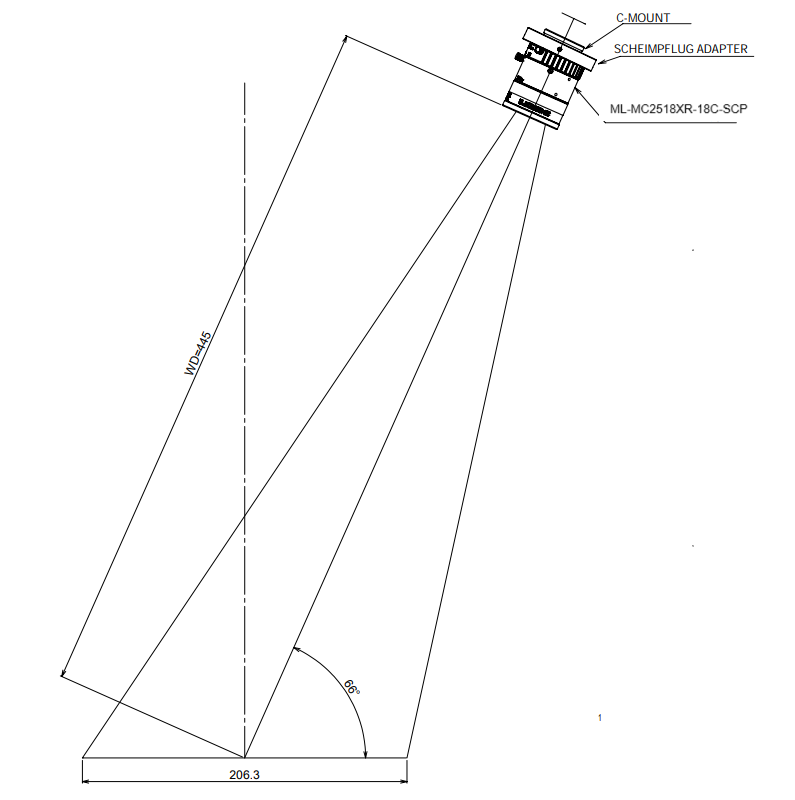

运动轴系:通常包含 X(水平)、Y(垂直)、Z(升降)轴实现平移,θ 轴(旋转)实现元器件翻转,部分高端设备还具备倾斜轴(±60°),通过多角度成像消除投影叠加干扰(如 BGA 焊点的 “阴影效应”)。

驱动技术:采用伺服电机 + 滚珠丝杠或线性电机驱动,配合光栅尺闭环反馈,确保定位精度(通常≤1μm)和运动稳定性,避免运动抖动导致图像模糊。

载物台:承重能力根据检测对象设计(从几克到数十公斤),表面需平整且低散射,减少 X 射线反射干扰。

(四)图像处理与分析算法

图像处理算法是设备 “智能检测” 的核心,直接决定缺陷识别的准确性:

预处理算法:包括降噪(高斯滤波、中值滤波)、对比度增强(直方图均衡化)、图像校正(畸变校正、灰度均匀性校正),提升图像质量。

缺陷检测算法:

基于规则的算法:通过设定灰度阈值、面积、圆形度等参数识别空洞、虚焊等缺陷;

基于 AI 的算法:通过深度学习(如 CNN)训练缺陷模型,实现复杂缺陷(如微裂纹、异形异物)的自动识别,尤其适合批量检测场景。

三维重建算法:通过多角度拍摄的二维图像,利用断层扫描(CT)技术重建元器件内部三维结构,可量化缺陷深度、体积等参数,适合高精度检测需求。

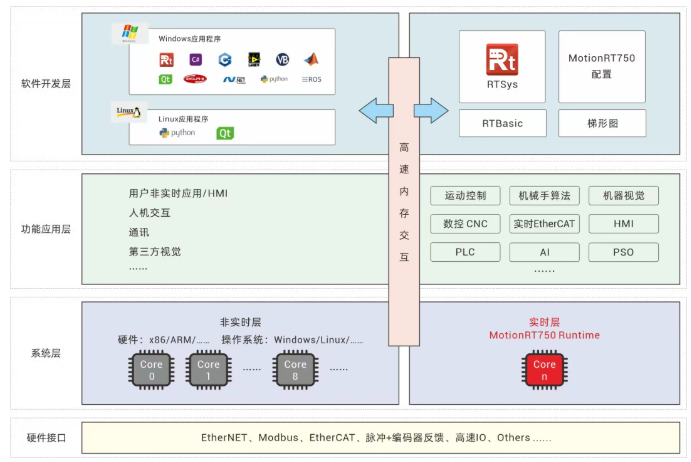

(五)控制系统

控制系统实现设备各子系统的协同工作,保障检测流程自动化:

硬件平台:基于工业计算机(IPC)或 PLC,配合运动控制卡、图像采集卡实现实时控制。

软件系统:包含设备操作界面、参数配置模块、图像采集模块、分析报告模块等,支持检测流程自定义(如检测区域划定、缺陷判定标准设置),并可对接 MES 系统实现数据追溯。

三、技术特点与优势

电子元器件 X 光检测设备相比传统检测技术(如视觉检测、超声波检测)具有显著优势:

非破坏性检测:无需拆解元器件,可直接检测内部结构,避免对产品造成二次损伤。

高穿透能力:可穿透金属、塑料、陶瓷等多种材料,覆盖从微小芯片(如 IC 裸片)到大型组件(如服务器主板)的全范围检测。

高分辨率成像:空间分辨率可达 1-5μm,可识别微米级缺陷(如 0.1mm 以下的焊点空洞)。

自动化与智能化:支持自动上料、自动检测、自动判级、自动生成报告,大幅降低人工成本,提升检测一致性。

多维度检测:通过多角度旋转、倾斜成像及三维重建,可全面分析缺陷的空间位置和形态,避免漏检。

四、典型应用场景

电子元器件 X 光检测设备广泛应用于电子制造全流程的质量控制,核心场景包括:

PCB/PCBA 检测:检测焊点质量(如 BGA、CSP、QFP 的虚焊、桥连、空洞)、过孔导通性、内层线路缺陷。

半导体封装检测:检测芯片键合线(金丝 / 铜线)的断裂、偏移、拱高异常,塑封体内部气泡、异物,倒装芯片(Flip Chip)的焊点缺陷。

分立元器件检测:检测电容、电感、变压器的内部结构缺陷(如线圈短路、磁芯断裂、电极脱落),电池内部极片对齐度、隔膜缺陷。

连接器与线束检测:检测连接器引脚焊接质量、线束压接处是否虚接、内部断线。

微小元器件检测:如 MEMS 传感器、射频元件的内部结构完整性检测。

五、技术挑战与发展趋势

(一)当前技术挑战

高分辨率与高速度的平衡:提高分辨率需降低成像速度,如何在保证微米级检测精度的同时提升检测效率,是设备设计的核心难点。

复杂结构的缺陷识别:高密度元器件(如 3D IC、Chiplet)存在多层结构叠加,传统二维成像易产生伪影,需依赖高精度三维重建技术。

低对比度缺陷检测:如硅片内部微裂纹、塑料封装中的微小气泡,灰度差异小,对探测器灵敏度和算法鲁棒性要求极高。

辐射安全与设备小型化:高精度设备需更高剂量 X 射线,如何在提升性能的同时缩小设备体积并确保辐射安全,存在技术瓶颈。

(二)发展趋势

超高分辨率成像:采用微焦点 X 射线管(焦点尺寸≤5μm)和高像素探测器(千万级像素),实现纳米级缺陷检测,适配 Chiplet 等先进封装技术。

AI 深度融合:通过深度学习算法优化缺陷识别效率(误判率≤0.1%),结合迁移学习实现不同品类元器件的快速适配,降低调试成本。

实时三维成像:基于锥束 CT(CBCT)技术,实现秒级三维重建,支持缺陷的三维量化分析(如体积、深度测量)。

自动化与柔性化:集成机器人自动上下料系统,支持多品种元器件混线检测,适配柔性制造生产线。

低辐射与绿色设计:采用新型 X 射线管和高效探测器,降低辐射剂量的同时提升成像效率,减少能耗和耗材消耗。

六、总结

电子元器件 X 光检测设备是电子制造质量控制的 “火眼金睛”,其技术发展与电子元器件的小型化、高集成化趋势紧密相关。未来,随着 AI 算法、三维成像、低辐射技术的不断突破,X 光检测设备将在检测精度、效率和智能化水平上实现进一步提升,为电子制造的高质量发展提供更坚实的技术支撑。

IC半导体检测效果图

IC半导体检测效果图

LEDAI智能识别气泡

审核编辑 黄宇